德宜智鼓式汽車剎車片數控鉆床(立式)

鼓式汽車剎車片數控鉆床ZK5201×2-DYZ是德宜智公司自主研發的鼓式剎車片智能化、自動化、無塵化的鉆孔設備,成功解決了鼓式片生產過程中長期無法解決的高負荷勞動以及高污染狀態,改變了現有剎車片鉆孔的生產模式,現已向國內100多家鼓式片生產廠家供貨,受到客戶由衷歡迎。該設備由客戶向我公司定制后,由我方負責設計制造、安裝調試、培訓及售后服務。

一、設備用途

用于需方鼓式剎車片鉆孔加工(加工參數及范圍見下表)。

二、設備功能、技術優勢

1、功能優勢

本鉆床系列產品的性能特點可用幾個字概括,即“智能效率高、環保節能”,具體表現在:

(1)智能效率高

① 智能:鉆床采用電腦控制系統,按照客戶產品的規格要求進行個性化程序設置后,生產時點擊程序開始按鈕即可進行生產,操作簡單,具有靈活簡便、快速、自動的性能,運行過程中自動分度、自動旋轉、自動鉆孔、自動上料、自動下料、自動收料,并實時顯示加工狀態;同時鉆床裝夾方便,不受角度與尺寸的限制;安裝、調試靈活,維修方便。

② 效率高:傳統的剎車片生產,工人需要一刻不停的手工上片、鉆孔、下片、堆碼,勞動強度很大,只有壯勞力才可以適應這項工作。我公司的鉆孔機,在設置好程序后,開啟鉆床自動運行,工人只是幫助上料,機床自動鉆孔并自動下料后,工人裝箱即可,即使是1個女性工人,也可以輕松自如完成工作任務。傳統的方式需要1人1機,生產500~4800片剎車片,我公司鉆床則可以1人照看3~4臺,班產(8小時)1500~38000片剎車片(產量視剎車片孔數及組合的材料而定),工人勞動強度大大減輕,同等條件下,功效提高3倍以上。

③ 產品精度高、質量高:傳統的剎車片鉆孔方式以手工鉆孔機為主,所鉆孔的剎車片精度很差,僅達0.15~0.30mm,廢片率高達3%;而我公司的數控剎車片鉆孔機采用數控系統坐標定位的自動化生產方式,生產的剎車片精度高,可達0.05~0.15mm,廢片率僅3‰,不良品率降低了10倍。

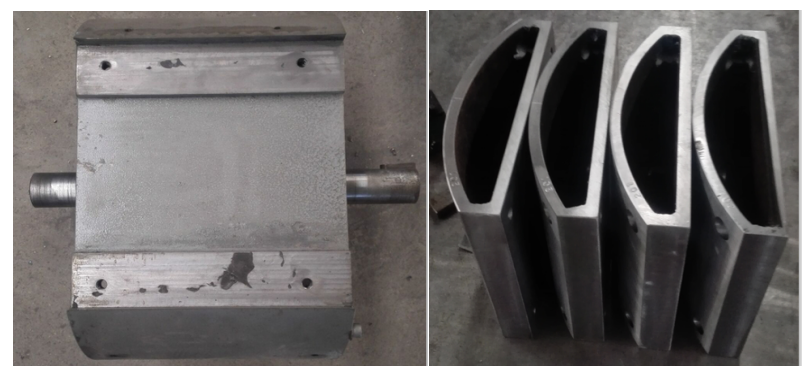

④ 可加工產品的范圍廣:可對寬度225mm、R142~245mm、鉆孔孔徑10.5~23.5mm的各型鼓式剎車片進行鉆孔加工(超過此范圍的我公司可進行個性化特殊鉆床定制)。同時模塊快換方式,生產不同的產品時,只需更換該型號的鉆胎模塊即可,不同于手動半自動鉆床,更換產品還需要更換輪轂或換床子生產,大大節約了時間。

(2)節能環保

① 環保:傳統的鼓式剎車片鉆孔時摩擦片碎屑飛揚,整個車間溢滿了摩擦片微粒,無孔不入,污染空氣的同時,也對員工的身體健康產生威脅,員工長期在這種環境內工作,易患上職業病;我公司的數控鉆床,設有二次除塵機構,除塵率達95%,可將鉆孔時產生的粉塵通過吸塵系統抽走收集,集中后熱壓成片,再次利用。

② 節能:數控鉆床節省能源,一臺數控鉆床耗電6-12度/小時,而相同產量的3~4臺手動半自動鉆床則需耗電2倍以上。

③ 比較效益高:使用我公司的數控剎車片鉆床后,至少可以減少六大投入,即設備重復購置投入、多余出的人工費投入、環境治理費投入、能源費用投入、工人招聘培訓費用投入、職業病診治及后續賠償費用投入,為剎車片生產廠家提高比較效益。

2、技術優勢

該技術可廣泛運用于汽車各種不同形狀(含通用片、寬片、超小片、大彎片、異形片等)、不同材質(含金屬絨石棉片、有機化合物無石棉片、陶瓷材料等)的鼓式剎車片的高精度鉆孔工作,成功解決該領域共性的、關鍵性的技術難題,為實現鼓式剎車片鉆孔的智能化、自動化、無塵化掃清了障礙,是目前國內行業內經實踐檢驗成功的技術,其優勢十分明顯。同時,該鉆床也可對工作平臺及夾緊裝置稍加改造,改用不同材質的鉆孔工具后,即可進行其他相關產品的高精度鉆孔工作,如剎車蹄片、離合器片等,具有較好的通用性。

三、主要技術參數及主結構示意圖

1、主要性能參數表(此表為概數,以實際供應鉆床配件的工作參數標識為準)

|

項 目 |

參 數 |

單 位 |

參 數 值 |

||

|

加工工

件范圍 |

加工件(剎車片)尺寸范圍 |

mm |

內弧半徑R142~R245 |

寬 度225

圓心角≦65? |

|

|

上下料堆疊數量 |

片 |

20 |

|||

|

鉆孔中間距 |

mm |

48 |

|||

|

主軸電機

(立式) |

主軸功率 |

KW |

1.5x2 |

||

|

轉速 |

rpm |

2840 |

|||

|

鉆頭直徑范圍(大頭) |

mm |

Φ10~Φ23.5 |

|||

|

進給軸 |

控制軸數 |

|

5軸 |

||

|

A、C軸(橫向) |

行程 |

mm |

250 |

||

|

X、Z軸(縱向) |

150 |

||||

|

伺服電機 |

功率1.5~2.2 KW |

扭矩 |

10NM;旋轉伺服 16nm |

||

|

數控系統 |

眾為興4650數控系統 |

運動軸數 |

5軸 |

||

|

整機功率 |

本鉆床滿負荷生產時,整機功率6-12KW/小時 |

||||

|

整機重量 |

機械重量(KG)≦1700 |

||||

|

本公司可在與用戶達成一致的情況下,定制特殊的剎車片鉆床。 |

|||||

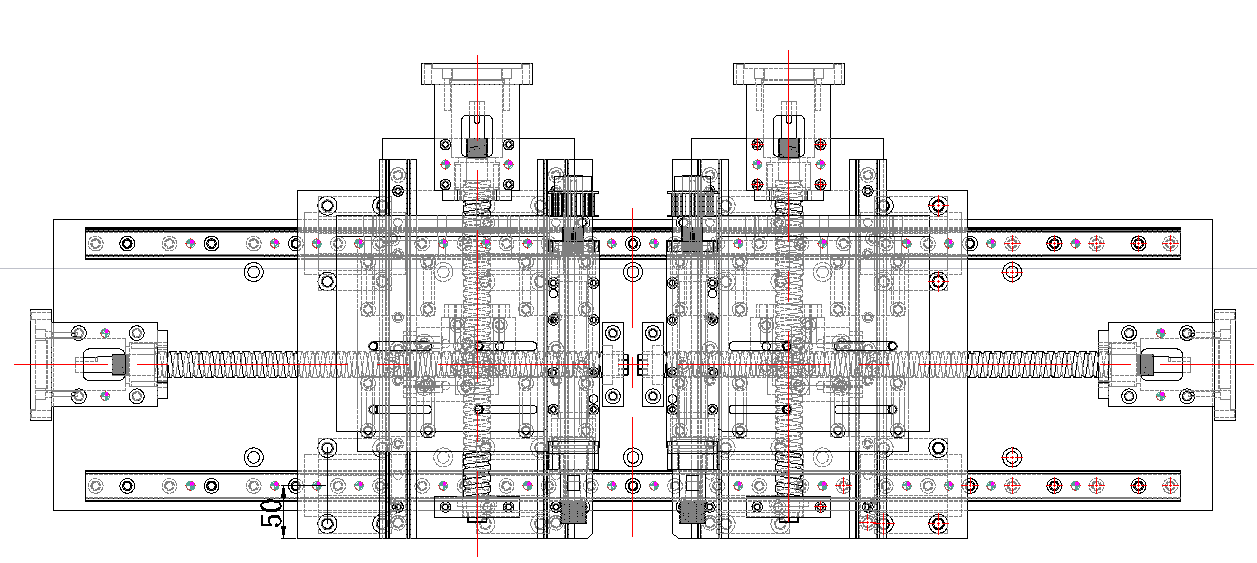

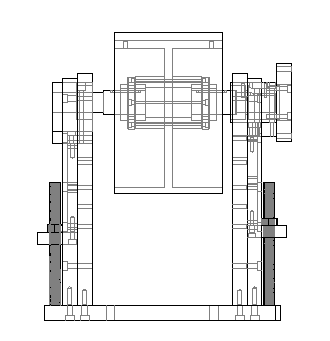

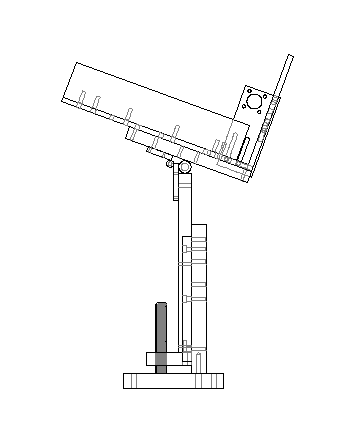

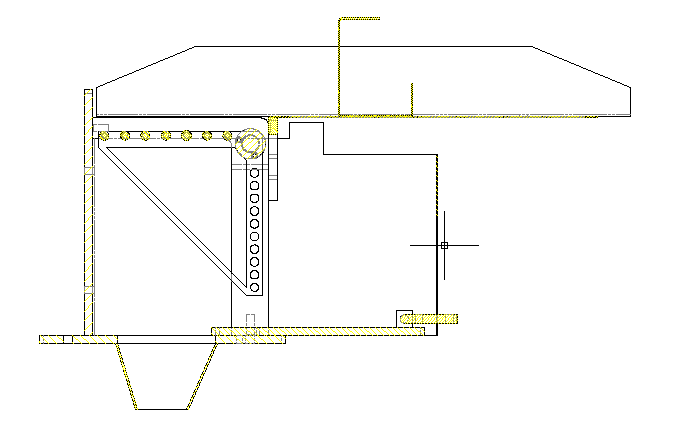

2、機床結構圖

3、數控系統

本機床使用深圳科技眾為興9650五軸數控系統(提示:系統參數出廠前已調試好,如不增加其他產品加工工序,請勿擅自修改系統參數),數控面板如下(以眾為興面板為例):

(此圖為眾為興系統操作面板,具體到廠系統之面板型號以雙方合同為準)

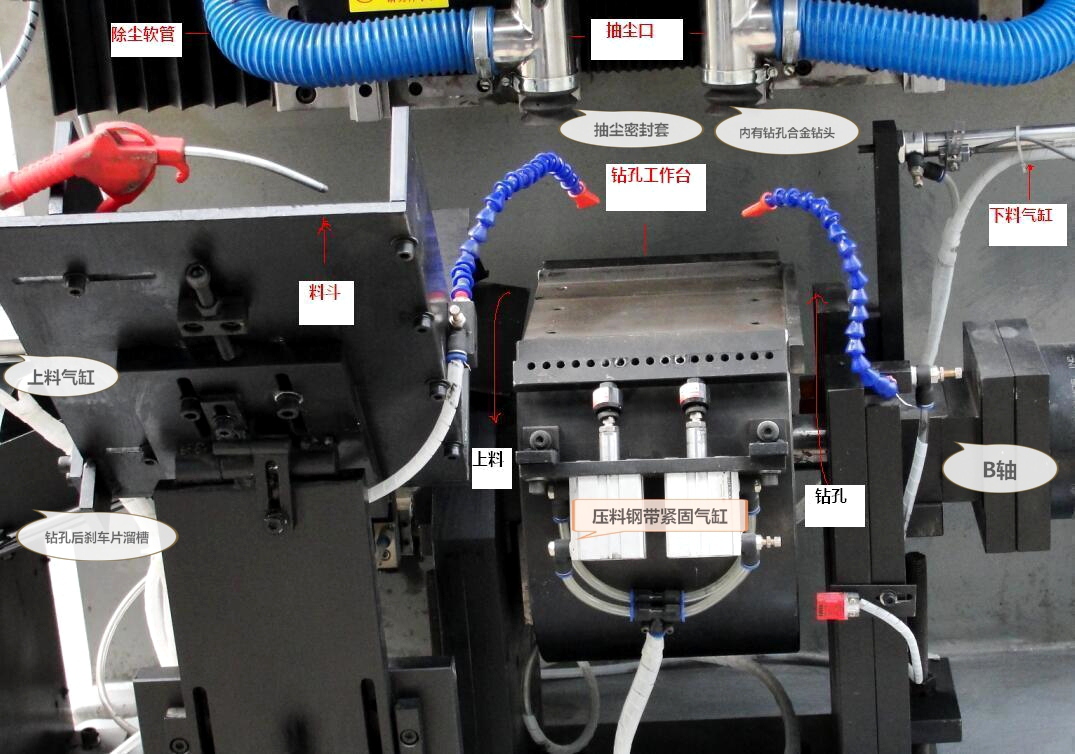

四、數控鉆床工作模式 如圖所示:

可快速更換的輪轂鉆孔工作臺及多型號的鉆胎

在數控系統中設置好加工程序(或將存儲在系統內的加工程序調出)后,在系統面板上按開始按鈕,系統開始自動工作:

1、B軸自動旋轉工作臺至上料位置,上料氣缸將堆碼在料斗內的剎車片推出一片至鉆孔工作臺上并進行二次定位;

2、壓料氣缸活塞后縮,拉緊鋼帶將剎車片緊固在工作臺上;

3、鉆頭下降按設計好的路徑(B軸同時向內旋轉)及孔徑、孔深、孔間距、孔底厚度等參數,進行鉆孔(抽塵機構在鉆孔的同時將鉆孔產生的碎屑抽走);

4、鉆孔完畢(B軸同時旋轉工作臺至下料位置)后,壓料氣缸活塞伸出,鋼帶松開;

5、下料氣缸將鉆好孔的剎車片推下工作臺,剎車片從滑槽中溜下至翻轉機構上;

6、集料斗內翻轉裝置將剎車片翻轉立起,待多片成排后移并由人工拿出裝箱(或接生產線流向下道加工工序)。

7、循環上述程序進行連續鉆孔工作。

五、鉆床工作效率表(本表數據鉆床中速運轉狀態,屬于平均值)

|

項目 |

孔數 |

單片用時 |

每小時單產 |

每人每日產量 |

說明:

1、因剎車片的合成材料不同、鉆削速率等影響,會生產不同的工作效率。

2、每日以8小時為標準工時計算產出。

3、本鉆床在1人管理3-4臺的情況下可效率更大化。 |

|

|

生

產

率 |

6孔 |

10秒/片 |

360片/臺 |

1臺2880片/天 |

4臺11520片 |

|

|

12孔 |

18秒/片 |

200片/臺 |

1臺1600片/天 |

4臺6400片 |

||

|

16孔 |

24秒/片 |

150片/臺 |

1臺1200片/天 |

4臺4800片 |

||

|

20孔 |

30秒/片 |

120片/臺 |

1臺960片/天 |

4臺3840片 |

||

|

誤差

損耗 |

產品損耗 |

3‰ |

||||

|

鉆孔誤差 |

15—5 S |

|||||

六、關鍵元器件表

|

配 件 名 稱 |

型號、廠家(供應商) |

性能特點 |

|

交流伺服電機 |

宇海130 (配套眾為興系統) |

由合作廠商定制配置,定向供應,兼容性更好,性能穩定,壽命更長 |

|

交流伺服電機 |

宇海110(配套眾為興系統) |

|

|

立式電機(鉆孔動力) |

臺灣臺創TC-90L-2 |

|

|

伺服驅動器 |

宇海或華大 |

質量高,壽命長 |

|

減速機 |

臺灣法斯頓 |

質量過硬,精度高 |

|

數控系統 |

眾為興4650數控系統 |

系統成熟,開發有系統,針對性更強、運行更穩定。遍布全國的售后維護網絡。 |

|

導軌 |

臺灣上銀 |

質量高,壽命長 |

|

滾珠絲杠(長、中、短) |

臺灣上銀 |

質量高,壽命長 |

|

直線導軌(長、中、短) |

臺灣上銀 |

質量高,壽命長 |

|

動力頭鉆軸 |

德宜智 |

采用本公司自有技術,精益加工,精度高,耐磨損壽命長 |

|

輪轂軸 |

德宜智 |

|

|

輪轂 |

德宜智 |

輪轂雙向120度循環轉動,工作效率更高 |

七、主要說明

1.設備達到或符合行業相關標準或雙方確認的標準。

2.設備必須達到供方在相關文件(包括報價文件、產品說明書、技術文件、往來函件等)上所作的承諾。

3.設備均以生產廠及原產地包裝,包裝符合相關標準。

4.設備可靠性好:有足夠的強度、剛度,精度、準確度,保持性好,零部件耐用,執行功能可靠,操作可靠、安全防護可靠等。

5.設備系統設計合理,系統失電、失壓、零部件損壞時,具有機、電自鎖或報警及機電連鎖安全保護功能,運轉平穩,可維修性好。

6.供方提供的必須是全新的設備(出廠前的試車檢驗痕跡視為正常),設備外包裝為木箱包裝,不回收,設備外觀無破損、劃傷、銹蝕和其他損壞痕跡;漆面平整、色澤一致;隨機文件(裝箱清單、使用/維護手冊、產品檢驗證書等)齊全。

八、安裝調拭驗收

設備安裝、調拭由供方負責,需方在供方的指導下予以合理的和必要的配合。供方應在接到需方安裝調拭通知后 3 個工作日內趕赴需方現場進行安裝、調拭工作設備安裝調拭后,應能正式投入生產,并生產出合格產品,其驗收標準如下(國外客戶需在供方廠內安裝試車后交貨)。:

設備出廠前要對設備的外觀、顏色等(包括關鍵元件等)進行檢驗;同時對設備整體性能、程序控制、工作效率及精度等進行檢驗。按照技術文件要求進行參數核定,滿足設備的使用功能,不得有異聲、異振及漏電、漏油、漏氣現象。

|

序號 |

內 容 |

標 準 |

備 注 |

|

1 |

機器運行及振動情況 |

運行良好無明顯振動及抖動 |

|

|

2 |

安全裝置及各執行機構 |

運行良好、有效 |

|

|

3 |

進、退刀情況 |

無明顯振動,并動作流暢 |

|

|

4 |

整體設備性能情況 |

滿足通用數控機床標準 |

|

|

5 |

產品及產能情況 |

達到產品圖紙要求及技術文件內的相關指標。 |

|

|

6 |

其它異常情況 |

無 |

|

九、操作維修培訓

1.合同生效后,供方提供相關技術資料,資料內容包括:使用說明書或設備維護保養、維修指南。

2.供方免費對需方指定人員安排為期2日的操作維修培訓和考核。培訓、考核以現場培訓(可與安裝調試同時進行)為主,以使需方指定人員了解設備原理、結構,掌握操作、維護要領,具備正確操作、編程、維護和處理常見設備故障能力。培訓時間超過此時間的,培訓所產生費用應有需方負擔。

3.國外客戶不負責免費培訓。

十、售后/維修服務

1.在質保期(自雙方驗收合格之日計起一年)內出現設備故障,由供方負責根據合同規定免費維修,對需要提供零部件更換的,根據合同規定予以提供配件(配件分為易損件、3個月質保的低值電器件和一年質保的主電器和主結構配件)。

2.下列情況下,供方收取一定費用。

(1)低值易耗品的更換;

(2)超過質保期的配件(如保質期3個月的低值電器元件等)。

(3)因需方人員操作不當或自行修改固定值參數造成的故障,責任由需方承擔,供方收取配件費、人員往返車船費、食宿費、工時費。

(4)因不可抗力造成的機械損壞,或因電壓不穩(或超過380V+15%)造成的機械損壞。

3.供方負責提供終身維護服務。

4、國外客戶不提供質保及免費維修服務,但可以有償維護。

十一、其他

本件可作為采購合同的附件。

相關產品

相關新聞

更多>>- 棗陽市科技局駱局長新春調研德宜智公司 2016-02-29

- 湖北德宜智精密機械有限公司再獲殊榮 2020-05-08

- 我公司特邀代表在無錫2014年度摩擦材... 2020-05-08

- 發明專利獲授權 拼搏創新又添“金” 2020-05-08

- 湖北省公布第二批支柱產業細分領域隱... 2020-05-08

- 咸陽院雷建斌等領導考察湖北德宜智公司 2018-12-19

- 湖北德宜智精密機械有限公司憑借專利... 2017-05-12

- 棗陽市發明協會成立 2016-11-08

- 中國摩擦密封材料協會會長王耀先生一... 2016-08-21

- 棗陽市目前正在緊鑼密鼓籌建發明協會 2016-03-11